Magneti al neodimio rinforzato con rivestimento protettivo

I magneti al neodimio sono notevoli per la loro forza eccezionale e l'ampia gamma di applicazioni. Realizzati con una combinazione di neodimio, ferro e boro, questi magneti sono conosciuti come i magneti permanenti più potenti oggi disponibili. Tuttavia, questi magneti richiedono rivestimenti o placcature protettivi per garantirne la longevità e prestazioni ottimali in una varietà di ambienti.

Il rivestimento è un processo essenziale nel processo di produzione dei magneti al neodimio. Questo strato protettivo protegge il magnete dalla corrosione, dagli urti e da altre forme di danni che potrebbero ridurne prematuramente il magnetismo. Senza il rivestimento adeguato, i magneti al neodimio sono più suscettibili all'ossidazione, alla ruggine e all'usura fisica.

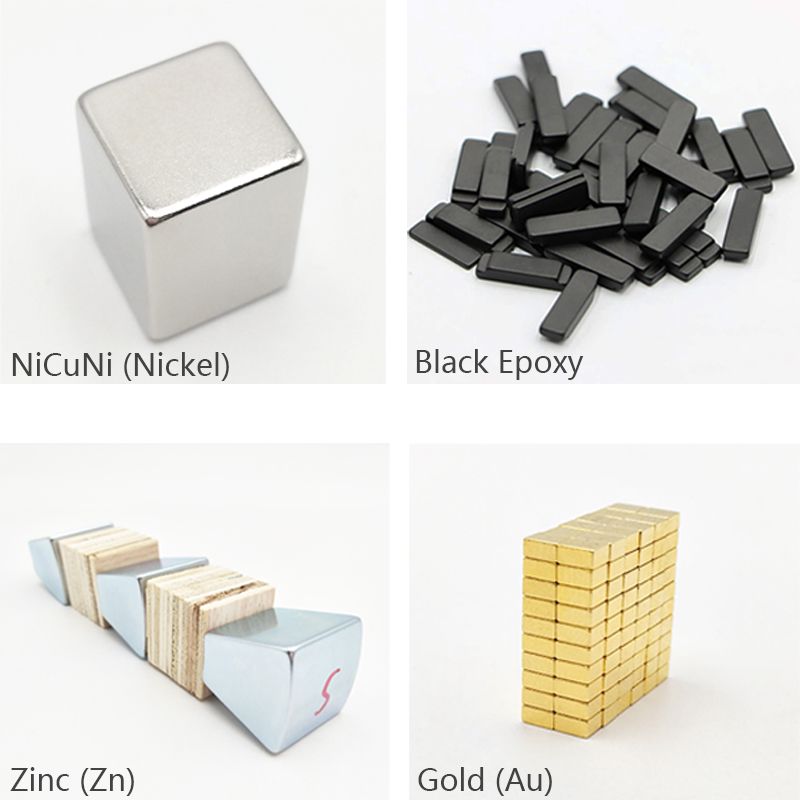

Uno dei rivestimenti più comuni per i magneti al neodimio ènichelatura. Il processo prevede la galvanizzazione di un sottile strato di nichel sulla superficie del magnete, fornendo una buona barriera contro la corrosione. La placcatura in nichel non è solo bella, ma aggiunge anche un ulteriore livello di protezione contro fattori ambientali come umidità e umidità.

Un altro rivestimento ampiamente utilizzato è epossidico.Rivestimento epossidico è una scelta popolare perché ha un'adesione eccellente ed è resistente alla maggior parte delle sostanze chimiche. Questo rivestimento polimerico agisce come uno strato protettivo, proteggendo i magneti da umidità, urti e usura. La resina epossidica fornisce anche isolamento dalla conduttività elettrica, rendendola adatta per applicazioni che richiedono isolamento elettrico.

Per alcune applicazioni speciali, i magneti al neodimio possono richiedere opzioni di rivestimento aggiuntive. Per esempio,zincatura (Rivestimento di zinco) è preferito negli ambienti marini per la sua elevata resistenza alla corrosione. Inoltre, la placcatura in oro o argento può essere utilizzata per scopi decorativi o estetici.

Il processo di rivestimento prevede diverse fasi per garantire copertura e adesione efficaci. Innanzitutto il magnete al neodimio viene accuratamente pulito e sgrassato per rimuovere eventuali impurità che potrebbero impedire l'adesione del rivestimento. Successivamente, il magnete viene immerso o spruzzato nel materiale di rivestimento prescelto. Vengono quindi polimerizzati a una temperatura che fa sì che il rivestimento si indurisca e aderisca saldamente alla superficie del magnete.

Oltre a migliorare la durata del magnete, il rivestimento aiuta anche a prevenire che il magnete si scheggi o si rompa durante l'uso. Il sottile strato protettivo riduce il rischio di danni che potrebbero verificarsi a causa di urti o manipolazione impropria. Inoltre, il rivestimento rende il magnete più facile da maneggiare poiché fornisce una superficie più liscia ed elimina il rischio di scheggiature o sbucciature.

Quando si seleziona un rivestimento per i magneti al neodimio, è fondamentale considerare i requisiti ambientali e applicativi specifici. È necessario considerare fattori quali temperatura, umidità, esposizione chimica e preferenze estetiche. Inoltre, è necessario garantire che il rivestimento scelto non comprometta l'intensità del campo magnetico o altre proprietà desiderate del magnete al neodimio.

In conclusione, il rivestimento dei magneti al neodimio svolge un ruolo fondamentale nel migliorarne le prestazioni e la longevità. Applicando un rivestimento protettivo come nichelatura o resina epossidica, questi magneti possono essere protetti dalla corrosione, dagli urti e da altre forme di danni. Il rivestimento non solo migliora la durata del magnete, ma aiuta anche a migliorarne l'estetica e l'idoneità per un'ampia gamma di applicazioni. Poiché la domanda di magneti al neodimio continua a crescere, lo sviluppo di tecnologie di rivestimento affidabili e innovative rimane fondamentale per la loro funzionalità ottimale in vari settori.

Orario di pubblicazione: 27 ottobre 2023